高精度切削加工.com 選ばれる理由

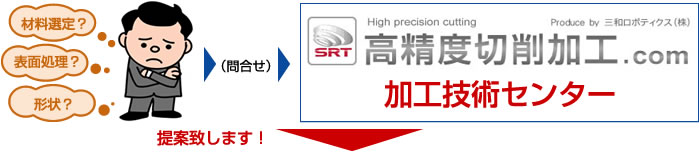

高精度・精密切削、5軸加工、複合加工の高精度切削加工.comの特徴として、複雑形状加工の工程設計・治具設計力があり、"仕掛け(標準化・ロボット化)"で品質を保証します。また安定的な高精度切削加工を実現しており、ロボット活用で、多品種ワークのローディング、24時間稼動による生産性が高いことが挙げられます。

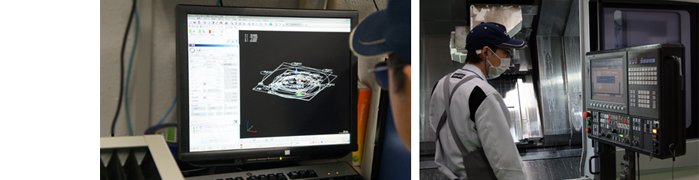

【加工技術】高精度部品の複合加工、5軸加工の技術力

【加工技術】高精度部品の複合加工、5軸加工の技術力

●加工設備

複合加工(保有 10台) |

5軸加工(五軸加工)(保有 5台) |

|||||||

|

|

|

|

|

||||

| ヤマザキマザック

INTEGREX300Ⅱ8 (sub主軸付) |

オークマ MULTUSB400 (sub主軸付) |

オークマ MULTUSB300 (sub主軸付) |

牧野フライス D300 |

牧野フライス D300 |

||||

●実績ワーク

●人財力 |

(1)機械加工技能士 (2)CAD/CAM 社内認定者 |

14名 10名 / CAD 社内認定者 20名 |

●加工技術力

1.温度変化に応じた自動加工プログラム●温度により加工条件を補正をかけていく。自動加工プログラムで設定。 DBによって仕上げていく(補正をかけていく) |

|

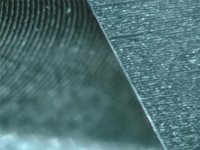

2.100分の1を研磨レスで実現●マシニング加工だけで、100分の1で仕上げる。 研磨工程が不要になる。 (例)1800×300×30 の平行度、平面度0.01mm以内 ワークの写真 |

|

3.機械加工で、エッジ仕上げ C0.5±0.2以内●専用工具、CAD/CAM等を駆使しバリレス加工を実現 |

|

4.へール加工技術によるシール面品質の向上●ヘールバイト等の専用工具の使用や加工条件 |

|

5.ロボットアルミ溶接で、高品質な接合が可能●溶接ブース、ロボット、溶接条件で、高強度、ピンホールがない溶接を実現 高強度とは? → 削り出しの一体ものと同程度の強度を実現可能 ピンホールがない。 →(写真) |

|

【量 産】工程内で品質を作りこむ生産技術力

【量 産】工程内で品質を作りこむ生産技術力

1.部品ごとのシリアルナンバー管理 |

|

2.ワークにキズ・打痕を出さない為の作業場・作業方法

| 手袋をする | 作業台にクロスを使う | 棚に養生して | ||

|

|

|

3.マテハンのロボット化でヒューマンエラーによるキズ・打痕ゼロ作業者のヒューマンエラーによる、キズ・打痕を無くす為に、ロボットかによる正確なマテハン |

|

4.マテハンのロボット化で油分付着ゼロで耐食性向上通常、作業者が素手でワークを取り扱った場合、油分が和付着し腐食しやすい。ロボット・ハンドによる取扱では腐食することはない。 |

|

5.図面を元に、加工前の加工検討を行う加工条件の確認、機械、刃物・工具、プログラム、治具、4M、過去トラの確認生産技術課が中心になって、上記確認事項を確認し、作業品質の向上を図っています。作業内容によっては、作業マニュアル等のブラッシュアップを常に行い、作業標準を構築しています。 |

|

6.治具の自社で製作・ポカよけ ワークをおくとき逆に置いてしまうことを防止 ・表示、操作不可 |

|

7.受入、段取り、プログラム、加工、検査(工程内検査手順合否判定を定めた基準書)に関する標準書

4M(機械、材料、方法、人)に設定

8.過去トラブルの蓄積と反映

過去トラブルがDBへ蓄積されていて、作業指示書に反映される

作業マニュアルへ反映される

作業マニュアルへ反映される

【品質管理】IoTで 生産データを活用した品質管理力

【品質管理】IoTで 生産データを活用した品質管理力

|

生産管理ソフトなど実績データ収集 |

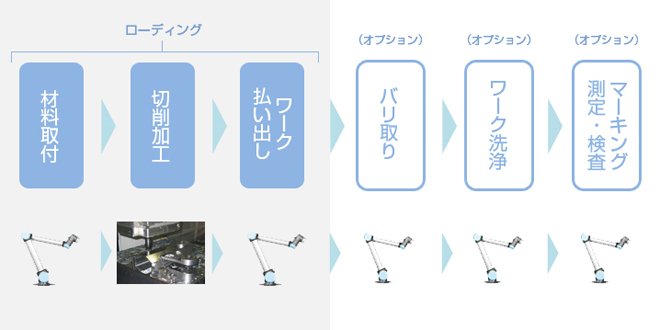

【生産管理】変種変量生産にロボット活用(SRT生産方式)

【生産管理】変種変量生産にロボット活用(SRT生産方式)

1.生産性向上のためのロボット化

| ●ロット100個~ 2交代制 16時間可動(2人工) ↓ 無人化 24時間可動(2人工 → 0.2人工) 生産量 1.5倍 |

|

| ●(ロボット化) |

|

2.治具・工具の自社で製作

●実施に製作した事例を収集